金型・治工具・精密部品の設計・加工・開発・製造なら株式会社キンコーへ!

| ISO 9001認証取得 登録番号 A2I8249 |

鹿児島・薩摩川内市・細穴放電加工・ワイヤーカット・ワイヤー放電加工・精密部品加工・開発・セラミックグリーンシート打ち抜き金型・粉末成形金型・電子・半導体・自動車関連・一般金型・マシニング・微細放電・多穴加工・ワイヤー加工・精密金型・精密治工具・特殊精密部品加工・ブラスト・エクスツールドホン・鏡面・流体・研磨・製造業・押出し金型・フィルトラップ・ハニカム・パイプ・超硬・樹脂・微細加工・粉末冶金金型

■金型、治工具、精密部品は鹿児島の「株式会社キンコー」へ!■

UP(Ultra Precision - 超精密)への挑戦と

IT(Information Technology - 情報技術)への対応に少数精鋭で取り組みます。

金型・治工具・精密部品の設計製作・加工開発・試作ならお任せ下さい。細穴放電加工、形彫放電加工、ワイヤーカット放電加工、精密研削加工、マシニング加工を主体とした確かな技術で高品質な製品をお届けします。

当社の強み(微細加工・試作加工の株式会社キンコー)

高品質・短納期・低コスト対応に取り組んでおります

※自社保有の各種放電加工機21台を主体とし、その他様々な加工設備を駆使しての

短納期・低コスト対応

品物を送って頂ければ、細穴放電加工・ワイヤーカット放電加工は最短実働2〜3日で対応します。(機械の稼働状況及び加工内容により、品物到着後、翌日発送も可能です。もちろん材料手配からの全加工にも対応いたします。)

- 細穴放電加工

- 電極径 Φ0.03〜Φ3.0

- (Φ3.0超の電極を使用しての加工は形彫放電加工機にて対応いたします。また、ドレッシングによるΦ0.03未満の電極を使用しての加工も可能です。)

- ワイヤーカット放電加工

- ワイヤー径Φ0.03〜Φ0.2

- 形彫放電加工

- 面粗さ Ra0.06〜

※打抜き金型の短納期・低コスト対応

当社保有の様々な加工設備を駆使し、高品質な金型を、当社製作の治具の使用、当社独自の加工方法・加工工程の組み合わせにより、短納期・低コストにて納入させて頂いております。

※特殊微細加工の低コスト対応

プレス及びダイカストでの製作が困難な精密部品を当社独自の特殊微細加工により、高品質に仕上げ、低コストにて納入させて頂いております。

※開発試作の短納期・低コスト対応

様々なメーカーの加工設備をバランスよく保有しておりますので、ほとんどの加工に柔軟に対応することができ、高品質な試作品を短納期にて納入させて頂いております。

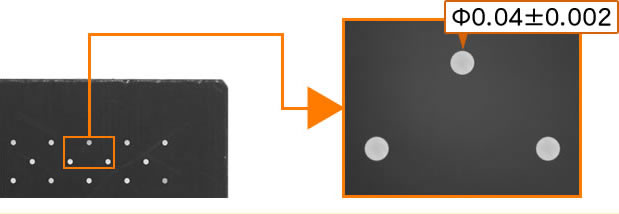

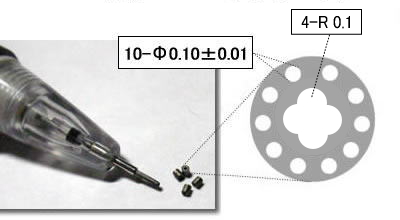

当社の細穴放電加工のストロングポイント

最小電極径Φ0.03の市販電極を使用することにより、電極をドレッシングする必要もなく、早く、低コストにてΦ0.04±0.002のバリのない高精度な微細穴を高速に加工することが可能です。

- 材質:SKD11(HRC58以上)

- 厚み:t0.3mm

測定結果 (使用検査機器:CNC3次元画像測定機 QVBLT404-PRO1F)

| 要素 | 実測値 | 設計値 | 誤差 |

|---|---|---|---|

| 円: 1(ID:6, From 57 Pts.) | |||

| 径寸法 | 0.0401 | 0.0400 | +0.0001 |

| 円: 2(ID:7, From 56 Pts.) | |||

| 径寸法 | 0.0401 | 0.0400 | +0.0001 |

| 円: 3(ID:8, From 59 Pts.) | |||

| 径寸法 | 0.0403 | 0.0400 | +0.0003 |

| 円: 4(ID:9, From 60 Pts.) | |||

| 径寸法 | 0.0406 | 0.0400 | +0.0006 |

| 円: 5(ID:10, From 49 Pts.) | |||

| 径寸法 | 0.0399 | 0.0400 | -0.0001 |

| 円: 6(ID:11, From 57 Pts.) | |||

| 径寸法 | 0.0404 | 0.0400 | +0.0004 |

| 円: 7(ID:12, From 45 Pts.) | |||

| 径寸法 | 0.0402 | 0.0400 | +0.0002 |

| 円: 8(ID:13, From 58 Pts.) | |||

| 径寸法 | 0.0404 | 0.0400 | +0.0004 |

| 円: 9(ID:14, From 56 Pts.) | |||

| 径寸法 | 0.0403 | 0.0400 | +0.0003 |

| 円: 10(ID:15, From 34 Pts.) | |||

| 径寸法 | 0.0404 | 0.0400 | +0.0004 |

| 円: 11(ID:16, From 60 Pts.) | |||

| 径寸法 | 0.0406 | 0.0400 | +0.0006 |

| 円: 12(ID:17, From 59 Pts.) | |||

| 径寸法 | 0.0403 | 0.0400 | +0.0003 |

| 円: 13(ID:18, From 54 Pts.) | |||

| 径寸法 | 0.0411 | 0.0400 | +0.0011 |

| 円: 14(ID:19, From 58 Pts.) | |||

| 径寸法 | 0.0408 | 0.0400 | +0.0008 |

| 要素 | 実測値 | 設計値 | 誤差 |

|---|---|---|---|

| X方向 | |||

| 距離: 1-4ピッチ間(ID:22) の間 1(ID:6) と 4(ID:9) | |||

| ピッチ | 0.2993 | 0.3000 | -0.0007 |

| 距離: 4-7ピッチ間(ID:24) の間 4(ID:9) と 7(ID:12) | |||

| ピッチ | 0.3000 | 0.3000 | ±0 |

| 距離: 7-10ピッチ間(ID:25) の間 7(ID:12) と 10(ID:15) | |||

| ピッチ | 0.2996 | 0.3000 | +0.0004 |

| 距離: 10-13ピッチ間(ID:26) の間 10(ID:15) と 13(ID:18) | |||

| ピッチ | 0.3000 | 0.3000 | ±0 |

| 距離: 3-6ピッチ間(ID:31) の間 3(ID:8) と 6(ID:11) | |||

| ピッチ | 0.2997 | 0.3000 | -0.0003 |

| 距離: 6-9ピッチ間(ID:33) の間 6(ID:11) と 9(ID:14) | |||

| ピッチ | 0.3003 | 0.3000 | +0.0003 |

| 距離: 9-12ピッチ間(ID:34) の間 9(ID:14) と 12(ID:17) | |||

| ピッチ | 0.2995 | 0.3000 | -0.0005 |

| Y方向 | |||

| 距離: 1-2ピッチ間(ID:23) の間 1(ID:6) と 2(ID:7) | |||

| ピッチ | 0.2999 | 0.3000 | -0.0001 |

| 距離: 4-5ピッチ間(ID:27) の間 4(ID:9) と 5(ID:10) | |||

| ピッチ | 0.2996 | 0.3000 | -0.0004 |

| 距離: 7-8ピッチ間(ID:28) の間 7(ID:12) と 8(ID:13) | |||

| ピッチ | 0.2995 | 0.3000 | -0.0005 |

| 距離: 10-11ピッチ間(ID:29) の間 10(ID:15) と 11(ID:16) | |||

| ピッチ | 0.2988 | 0.3000 | -0.0012 |

| 距離: 13-14ピッチ間(ID:30) の間 13(ID:18) と 14(ID:19) | |||

| ピッチ | 0.2996 | 0.3000 | -0.0004 |

測定結果からも分かる様に穴径、ピッチ共に高精度に仕上げられております。

通常はΦ0.04±0.002の微細穴を放電加工する場合は、電極を超高精度にドレッシングし、放電ギャップを計算に入れ、約Φ0.03に仕上げる為、その分の時間も単価に含まれ、1穴あたりの加工単価も上がります。また、ドレッシング1回あたりの加工可能穴数も制限されますので納期もかかります。

当社では、ドレッシングすることなく市販の微細電極が使用できますので、早く低コストな微細穴放電加工が可能です。

安価なΦ0.1の棒電極を使用して、Φ0.14±0.005(材質SKH-9・熱処理HRC58以上・加工厚4.5mm)の精密ノズル穴加工及び、精密ノズル(ステンレス、超硬)製作実績あります。

通常は難削材に対する精度の厳しい深穴微細放電加工は、銅タングステンパイプ電極や純タングステンパイプ電極を使用しますが、高価(Φ0.1純タンパイプ 1本@12,000円)な為、放電加工1穴あたりの単価は非常に高くなります(>_<)。

当社では、様々なトライを重ねた結果、高価な銅タン、純タンのパイプ電極を使用せずに、安価な棒電極で深穴微細放電加工を低コストにて実現する技術を確立致しました。

ご興味がございましたらお気軽にお問合せください!

通常の微細穴放電加工も得意としております。

通電性のある素材ならば、どのようなものでも加工可能です。

使用可能電極径:Φ0.03〜Φ3.0

(Φ3.0超の電極を使用しての加工は形彫放電加工機にて対応いたします。またドレッシングによるΦ0.03未満の電極を使用しての加工も可能です。)

使用する電極径、材質、加工厚、穴数、要求精度により単価は変わります。都度ご相談下さい。

焼入鋼材、超硬ともに最多12680穴連続加工実績あります。

また、超硬の深穴微細放電加工も承っておりますので、お気軽にお問合せ下さい。

当社のワイヤーカット放電加工のストロングポイント

材質:超硬 厚み:t0.5mm Φ0.09〜Φ0.095の下穴を微細穴放電加工であけ、Φ0.07ワイヤーにて楕円穴をワイヤーカット放電加工で、高精度に仕上げております。 |

材質:超硬 厚み:t0.5mm Φ0.03ワイヤーにて幅0.05の渦巻き状超微細ワイヤーカット放電加工により高精度に仕上げております。 |

|

断熱性に優れたフルキャビン構造の超精密ワイヤー放電加工機を駆使し、超精密微細ワイヤー放電加工が可能です。 特にΦ0.03、Φ0.05ワイヤー線を用いた超微細加工及び、Φ0.07ワイヤー線を用いた連続多穴楕円加工を得意としております。 幅0.05mm〜0.07mmの微細スリット加工、Φ0.13×0.4の楕円穴 3600穴連続加工実績あります。 |

|

- 材質:硬質クロム銅

- サイズ:8×16×10

- ※マシニング加工後にワイヤーカットすることにより、従来のフライス加工での製作よりコストが3分の2になりました。

平成12年より取り組んでおりますΦ0.03〜Φ0.07ワイヤー線による超微細ワイヤー放電加工、Φ0.1ワイヤー線によるコーナR0.065の角穴連続加工(最多4800穴連続加工実績あり)、その他、創業当時からのΦ0.2ワイヤー線による通常加工、テーパ加工、上下異形状加工も様々なお客様より高い評価を頂いております。

又、従来フライス加工のみの小物部品加工を、マシニング加工とワイヤー放電加工を組み合わせ、無人運転によるコストダウン、研磨加工とプロファイル加工による異形超硬ピン加工を、ワイヤー放電加工による無人運転でのコストダウンというように、量産加工に対して、6面研削・R形状・異形状加工等をワイヤー放電加工による無人運転で多数個取り加工することにより、お客様に高品質の製品を低価格にて納入しております。

加工方法を変更することによるメリット及び効果をぜひご確認下さい。

当社の形彫放電加工のストロングポイント

当社保有の最高主軸回転数36000rpmの超精密マシニングセンターによる電極製作から承ります。もちろん電極支給でもOKです。

また、ご希望により形彫放電加工後の鏡面仕上げ加工(流体研磨加工、超音波研磨加工)も行います。

鏡面仕上げ対応可能番手 #1200、#2000、#4000、#6000、#8000

精密打抜き金型の短納期・低コスト対応

PU-75金型 − 受注後最短3日目発送可能!!

平均4〜5日目発送

1型@48,000円〜(月平均25型製作しております)

その他、PU-25、PU-50、PU-100、PU125も短納期対応致します。

特殊微細加工による微細パイプの低コスト対応

プレス金型による打抜きでの製作が困難な特殊微細パイプを当社独自の技術で一体加工し、低価格を実現しております。(材質・形状・L寸、その都度対応致しますのでご指示下さい)

当社の開発試作のストロングポイント

同じ加工設備でも、メーカーにより一長一短ありますので、当社では様々なメーカーの加工設備をバランスよく保有することにより、その加工製品に合った加工機・加工方法を組み合わせ、ほとんどの加工に柔軟に対応することができ、高品質な試作品を短納期でご提供させて頂いております。(1個から製作いたします。)

また、大学・研究所向けのオーダーパーツも製作いたしますので、お気軽にお問合せ下さい。材料手配から納品まで迅速に一括対応いたします。

粉末冶金金型、その他の精密金型、治工具、精密部品、微細加工、試作加工お任せ下さい。

使用製品の代替であれば、材質・問題点・希望価格などと一緒にサンプルをお貸し頂ければ、当社の経験や実績からコストダウンについて何かご提案できる場合もございます。

その他、ご不明な点がございましたら、お気軽にお問合せ下さい。

- 連絡先

- TEL:0996-26-3630

- FAX:0996-26-3076

- E-mail:kinkoh@po2.synapse.ne.jp

- 担当者:竹下・小田原